Mobilisation collective autour des makers pour la production locale de respirateurs open source : nouvelles pratiques à exploiter ?

Publié le 27 septembre 2021 par Bérengère Fally

Retour en début de pandémie de COVID-19, sur la mobilisation des makers pour remédier à la pénurie d’équipements médicaux. Focus sur le prototypage de respirateurs open source. Comment ces makers se sont-ils organisés ? Avec qui ont-ils collaboré ? Quelles technologies ont-ils utilisées ? Comment les informations ont-elles été échangées ? Où en sont les projets aujourd’hui ? Peut-on parler d’innovation ?

Correspondance, Bérengère Fally et Robert Viseur, UMONS

Cette enquête se base sur les résultats d’un travail de recherche en cours, mené dans le cadre du projet Interreg FabricAr3v sur la zone géographique France, Wallonie et Flandres. L’objectif est d’appréhender le potentiel d’adoption du territoire pour les technologies de fabrication à petite échelle, l’organisation de collaborations autour des pratiques open source et open hardware ainsi que le potentiel d’exploitation pour de la production locale low-cost et de la création d’activité.

Contexte de la mobilisation des makers

En mars 2020, malgré la mise en place progressive de mesures de confinement, l’épidémie de COVID-19, déclarée depuis pandémie par l’OMS, se développe de façon exponentielle en Europe où les systèmes de soins de santé atteignent rapidement leurs limites.

Cette croissance de la pandémie va alors mettre en évidence le manque d’organisation et de moyens pour soigner les malades affluant dans les hôpitaux.

Au plus fort de la crise sanitaire, ce manque de ressources est plus particulièrement visible dans le cas des masques (comme les FFP2), des accessoires (comme les pousses-seringues), ainsi que des respirateurs et se révèle problématique pour les soignants du monde entier. Il est quasi impossible d’obtenir du matériel répondant aux normes européennes. Les stocks sont au plus bas et les capacités de production locales sont insuffisantes, ce qui fait ressortir la dépendance des pays européens à certains pays étrangers dont la Chine.

Des dynamiques locales d’un nouveau genre se sont dès lors développées partout dans le monde pour pallier cette pénurie. D’une part, des forces humaines sont rapidement mobilisées, essentiellement par les makers au niveau local, toutes expertises et secteurs confondus, avec un seul objectif : venir en aide au personnel soignant pour leur permettre de combattre cette pandémie dans de meilleures conditions. D’autre part, l’exploitation de technologies de fabrication à petite échelle, telles que les imprimantes 3D et les microcontrôleurs open source, permettent de résoudre rapidement la pénurie de fournitures médicales à l’échelle locale.

En donnant accès libre à des communs informationnels (codes sources, plans…) partagés grâce à des plates-formes en ligne, les makers diffusent les connaissances acquises, permettant à tout un chacun ayant accès à des outils de fabrication numérique de type impression 3D de facilement reproduire à moindre coût les équipements sanitaires de base (type visière) en rupture de stock.

Respirateur, matériel médical complexe qui ne s’improvise pas

Les makers se sont également mobilisés pour développer des projets plus complexes tels que les respirateurs et les accessoires pour ceux-ci.

Une technologie comme celle du respirateur est généralement disponible, mais vient à manquer quand le nombre de patients augmente en situation de pandémie comme celle de la COVID-19 en raison des dommages critiques que le virus cause aux fonctions pulmonaires. Compte tenu de la proportionnalité entre le nombre de cas (exponentiel) et les hospitalisations, cette pénurie de matériel médical peut ainsi menacer de mettre en péril le bon fonctionnement des infrastructures hospitalières, surtout quand la chaîne d’approvisionnement ne suit plus.

Le développement de projets de respirateur open source représente cependant pour les makers un challenge autre que la production de fournitures médicales classiques comme les visières par exemple. Le respirateur est un matériel de qualité médicale complexe qui exige toute une série de tests et de certifications avant d’être utilisé sur un patient en détresse respiratoire. Les fonctions vitales du patient dépendent d’ailleurs notamment du bon fonctionnement de ce matériel.

Les appareils d’assistance respiratoire sont majoritairement produits par des fabricants industriels qui intègrent des composants permettant des réglages très précis de tous les paramètres à contrôler. Il existe des appareils non invasifs de base, facilement transportables, et des appareils de ventilation mécanique invasive très perfectionnés qui ont mis des années à être développés, avec de nombreux modes de ventilation et de contrôle, un grand écran affichant le débit inspiratoire, la pression, le volume… Les prix vont varier entre 10.000 euros pour des petits modèles et 40.000 euros, voire beaucoup plus, pour des modèles sophistiqués.

En début de pandémie, et encore aujourd’hui dans les pays où la propagation du virus s’intensifie à nouveau, de nombreuses statistiques expliquent combien les besoins en respirateurs peuvent rapidement dépasser la disponibilité si rien n’est mis en place pour renforcer la production et répartir l’approvisionnement.

L’un des principaux fabricants d’appareils d’assistance respiratoire en Europe est Hamilton Medical. Cette entreprise suisse, lors du confinement de mars 2020, a augmenté sa production de 50% car la demande reçue des hôpitaux s’élevait à 1.200, voir 1.500 unités à produire sur quelques semaines… alors qu’il s’agit du nombre d’appareils produit habituellement sur un an. L’entreprise s’est retrouvée dans l’incapacité de satisfaire la demande, non seulement pour des raisons de capacité de production limitée, mais surtout car elle était incapable de se faire fournir certains composants indispensables, de nombreux pays interdisant l’exportation de matériel pour se préserver eux-mêmes de pénurie en la matière.

Ce constat révèle d’ailleurs comment ces pénuries devenues récurrentes et prévisibles sont dues à la dépendance aux chaînes d’approvisionnement mondialisées pour les produits médicaux et leur répartition inéquitable. La situation de crise a montré les limites d’une telle chaîne de valeur mondiale et met en évidence les options stratégiques qui pourraient conduire à des chaînes d’approvisionnement plus résilientes et diversifiées, à échelle locale ou régionale.

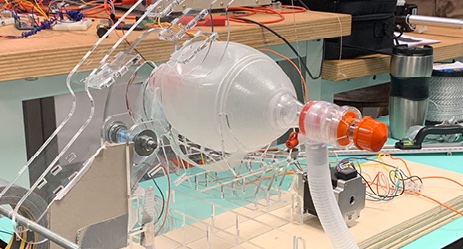

La pénurie de respirateurs constatée en mars 2020, couplée à cette incapacité des fabricants de produire rapidement des machines et/ou de les mettre sur le marché à des prix abordables, a donc amené de nombreux makers à se mobiliser pour développer un dispositif qui automatise le processus de ventilation manuelle pour les patients dans les situations d’urgence où il n’y a pas assez de respirateurs disponibles.

Et pour dépasser les contraintes de complexité de ce type de matériel médical, ces makers se sont coordonnés avec différents acteurs de l’écosystème (chercheurs, entrepreneurs, personnels soignant, particuliers…) afin de pallier de différentes manières la pénurie sans pour autant y apporter une solution parfaite.

De nombreux projets de respirateurs open source ont été développés par les makers pendant la pandémie COVID-19 avec pour seul objectif de contrer la pénurie et sauver des vies.

Une grille d’analyse des projets de respirateurs open source « Free-Libre Open Source COVID-19 Pandemic Ventilator Projects » a recensé 143 projets à travers le monde au pic de la pandémie. La majorité de ces projets est restée à l’état de prototype, tandis que d’autres ont été homologués et utilisés en situation réelle.

Makery a couvert le sujet du prototypage de respirateurs dans plusieurs articles entre mars et décembre 2020, plus spécifiquement les projets OxyGEN, UCL-Ventura, M.U.R. et MakAir.

La recherche scientifique menée dans la cadre du projet Interreg FabricAr3v est partie de cette couverture media de Makery et s’est également intéressée à d’autres projets de respirateur open source prototypés sur le territoire France-Wallonie-Flandres : Riot « respirateur », Breath4Life, et EPICura. Des interviews et une consultation de la littérature scientifique ont permis d’approfondir les projets les plus riches d’enseignements.

Comment les makers se sont organisés

Cette mobilisation maker autour des projets de respirateurs open source s’est organisée en écosystème pour justement résoudre la complexité de prototypage open hardware grâce à l’impression 3D, le numérique et l’innovation ouverte.

La diversité des compétences des personnes qui ont contribué au développement des respirateurs – de toutes disciplines – a enrichi le processus de conception et le flux de connaissances. Réunis en communautés et motivés par l’innovation collective, ces différents profils ont valorisé l’utilisation d’outils open source et open hardware pour faire évoluer les pratiques et innover localement pour un impact à plus grande échelle.

L’accès libre à des communs informationnels (codes sources, plans…) via des plates-formes en ligne a facilité les échanges et la structuration entre les différents profils impliqués.

Pour exemple l’organisation de la communauté autour du développement du respirateur open source Breath4Life en Belgique. Ce projet est à l’initiative de makers, chercheurs UCLouvain et médecins voulant supporter l’effort médical de crise grâce aux MedTechs. Le projet s’est alors construit avec le MakiLab, le fablab de l’université UCLouvain qui a coordonné ce projet. Les rôles se sont répartis assez naturellement pour construire une dynamique collaborative entre recherche universitaire (UCLouvain), philosophie maker (OpenHub, MakiLab), industriels fournisseurs (Coexpair, Covartim, Elia, IBA, Odoo, ATLR Engineering…) et opérateurs du secteur médical (le Groupe Jolimont et les cliniques universitaires Saint-Luc) afin d’exploiter les technologies pour produire localement de l’équipement médical dans une approche open source.

Les tiers-lieux de type fablab, makerspace, techshop… jouent ici un rôle intermédiaire entre les partenaires institutionnels et les makers. S’ajoutent à cette structure les plates-formes globales proposées par les projets makers internationaux, par exemple ici le MIT, fournissant des designs de référence.

Caractère open source des projets de respirateur développés par les makers

Sur tous ces projets, l’agilité de l’impression 3D a été prédominante et la philosophie open source des makers a permis une contribution distribuée de terrain où chaque personne a pu s’impliquer à son niveau.

Alors que beaucoup ont vu les makers comme une solution temporaire en attendant que l’industrie se réorganise, force est de constater que la façon dont les communautés d’innovateurs équipés de technologies ont apporté des solutions à la pénurie de matériel médical a démontré la valeur des personnes qui conçoivent et pratiquent l’innovation avec les personnes qui en ont besoin sur le terrain. Le constat que la fabrication numérique peut aider la santé est aujourd’hui indéniable.

Un des principaux défis rencontrés par les développeurs des respirateurs open source analysés, se trouve au niveau de l’organisation des contributions de chaque personne impliquée, souvent à distance compte tenu du contexte et des mesures sanitaires à respecter. Que ce soit via Telegram, Slack, GitHub, Riot (Element)… les makers ont utilisé des plates-formes pour échanger et organiser le travail réparti entre plusieurs parties-prenantes souvent distribuées géographiquement à différents endroits.

Le partage de connaissances au sein des communautés et toutes les informations ouvertes échangées en ligne grâce au numérique ont donc permis à la majorité des développeurs de respirateurs open source de gagner un temps précieux en ayant déjà tous les points de contrôle des usages pour du matériel où la sécurité est un paramètre clé à intégrer.

A noter qu’en pratique certains projets omettent purement et simplement la publication des plans ou n’en divulguent que certains (pour des raisons qu’il conviendrait d’identifier : effet d’annonce, excès d’optimisme, éloignement de la culture maker, volonté de contrôler les usages…). La complexité derrière la production de respirateurs a révélé un vrai problème de structuration et de circulation de la connaissance, notamment au niveau de la codification.

Mais pour l’ensemble des prototypes de respirateur développés, le numérique joue en effet un rôle fondamental. Que ce soit sur le plan de la communication et des échanges, ou que ce soit sur le plan de la production, les outils numériques sont au centre de l’action collective. Ils permettent la création de la connaissance commune. La situation de crise sanitaire a, d’une part, poussé les makers vers une solution de propriété intellectuelle largement ouverte – objectif poursuivi d’innovation sociale – et d’autre part, le confinement couplé à l’urgence, a favorisé la mise en place de dispositifs communicationnels très efficaces favorisant la création de contenus et de documentation abondants (textes, vidéos, plans, dessins, tests…). La force de l’objectif commun allié à des conditions extrêmes a permis la création de communs numériques riches et disponibles au plus grand nombre.

Succès du respirateur open source MakAir

Le projet de respirateur qui ressort le plus abouti et le plus performant point de vue innovation, organisation et apprentissage est le MakAir.

Il a été développé par le consortium « Makers for Life » qui a mobilisé un réseau d’experts de terrain, dont des industriels, et a reçu le soutien du Commissariat à l’énergie atomique et aux énergies alternatives (CEA) ainsi que celui de l’Agence d’Innovation de la Défense (AID). Ce projet a rapidement pris des dimensions industrielle et internationale intéressantes, servant d’inspiration pour fédérer une communauté open source.

De cet écosystème vertueux ressort clairement l’importance de l’ingénierie et de l’identification d’un cahier des charges suivi avec une gestion de projet très poussée. Et compte tenu du succès d’un projet comme celui de MakAir, dont 100 unités ont été produites par SEB et envoyées en Inde encore récemment, il y a clairement une revalorisation de l’innovation par les ingénieurs à souligner.

L’objectif de production industrielle du projet MakAir n’a par ailleurs en aucun cas érodé son caractère open source. L’intérêt d’un projet comme celui-ci est en effet que tous ses composants puissent être reconfigurés à distance en fonction des besoins spécifiques. Et chacun est amené à améliorer son développement au gré des différentes utilisations.

Des solutions ingénieuses dans des conditions hostiles dans le but de faire plus avec moins

Avec cet objectif de faciliter la fabrication locale de façon ingénieuse et peu chère, ressort le principe d’innovation qui consiste à improviser des solutions ingénieuses dans des conditions adverses.

Point de vue exploitation, l’enrichissement se trouve aussi dans le développement de projets de respirateurs plus simples, plus facilement réparables et avec des pièces aussi plus facilement réutilisables. Ce mode d’innovation simple, durable et de qualité requiert une ingénierie spécifique visant à faire plus avec moins tout en minimisant l’usage des ressources naturelles. Ceci aboutit à un construit technologique peu sophistiqué qui répond pourtant à un besoin précis. Il nécessite de bien identifier les besoins de terrain, de se concentrer sur les fonctionnalités indispensables, d’avoir une connaissance des usages existants et de minimiser les coûts de fabrication et de distribution. Ceci fait certes écho aux besoins des pays en développement mais aussi au besoin croissant d’une production plus localisée.

Perspectives du prototypage rapide open hardware

L’organisation de la communauté autour du prototypage de ces projets de respirateur open source illustre les dynamiques rassemblant, de façon transdisciplinaire, makers, bénévoles (chercheurs, étudiants, citoyens, personnel médical…), universités, acteurs du secteur de la santé, monde de la recherche scientifique, entreprises…, autour de ces projets, ainsi que le type de gouvernance déployée pour assurer le partage de connaissances dans le respect des contrats et des normes open source.

Cette capacité des makers à s’organiser collectivement pour acquérir des connaissances technologiques et les transformer afin de les exploiter au mieux dans le contexte de la crise sanitaire peut apporter un éclairage sur l’innovation et les perspectives low cost en Open Medical Hardware et un nouveau type d’organisation locale de production à petite échelle, grâce notamment à la fabrication additive, en amont d’un type de production plus industrielle.

Notons tout de même que bien que les formalités d’homologation soient légitimes compte tenu de l’impact du respirateur sur les paramètres vitaux des patients, les makers derrière ces projets expriment de nombreuses contraintes rencontrées pour valider leur prototype. Que ce soit pour l’obtention d’informations précises et compréhensibles quant aux procédures à respecter, l’accès aux bancs de tests, les délais de validation, etc., ces contraintes ont empêché la plupart des projets d’aboutir. Sans nier la nécessité d’un encadrement des pratiques de développement de ce type de dispositif, il faut rendre la législation plus accessible, plus claire et moins rigide. Les procédures ont été pensées pour des médicaments et des dispositifs rodés. Elles ne sont pas adaptées à des innovations numériques où l’itération et l’agilité prévalent.

Approfondir le sujet du prototypage de respirateurs open source permet donc d’évaluer le niveau de performance des projets point de vue appropriation des technologies, organisation et apprentissage pour faire preuve de résilience et faire face à cette épreuve imprévue de pandémie pour en sortir renforcé avec des objectifs pouvant, si ils sont poussés, aboutir à de la revalorisation de produits, de la création d’activité entrepreneuriale, de l’industrialisation, ou à de l’intérêt pour les pays en voie de développement.

FabricAr3v

Ce travail de recherche sur les respirateurs open source développés dans le contexte de pandémie de COVID-19, bénéficie d’un financement par le programme européen Interreg dans le cadre du projet FabricAr3v. Ce dernier est dédié au développement et à la valorisation d’une technologie low cost et open hardware d’impression 3D métallique. Les travaux de recherche conduits dans ce cadre ont notamment permis d’analyser et de mieux comprendre l’organisation de projets d’innovation en open hardware.

En savoir plus sur le programme Interreg FabricAr3v mené avec le soutien du Fonds européen de développement régional – Met steun van het Europees Fonds voor Regionale Ontwikkeling.

Retrouvez nos articles sur les makers et la crise sanitaire du Covid-19.