Au MIT, des machines pour échapper aux contraintes industrielles

Publié le 14 mars 2016 par Fabien Eychenne

Nadya Peek, chercheuse au Center for Bits and Atoms du MIT de Boston, travaille au développement de nouvelles machines de fabrication numérique au sein du programme Machines that Make. Interview.

São Paulo, de notre correspondant

Au sein du Center for Bits and Atoms du Massachusetts Institute of Technology de Boston, dirigé par Neil Gershenfeld, un programme vise à développer des machines à commande numérique open source et à bas coût. Nadya Peek, doctorante et assistante de recherche au sein de Machines that Make (les machines qui fabriquent), explique pourquoi le MIT veut dépasser les contraintes infrastructurelles du vieux modèle industriel et cherche des solutions en Chine, notamment avec l’organisation de FAB12 à Shenzhen cet été.

Qu’est-ce que le programme Machines that Make (MTM)?

C’est un répertoire où les étudiants du cours How to make something that makes (almost) anything dispensé par Neil Gershenfeld documentent les plans, les matériaux et les fichiers de machines qu’ils ont créées. De nombreux étudiants y ont contribué au fil des ans dans une même logique de partage. La fabrication numérique vient historiquement des industries où des machines à commande numérique étaient développées pour répondre à des usages très spécifiques. Nous nous intéressons ici à la fabrication numérique personnelle : comment peut-on faciliter l’accès à la fabrication de choses complexes, avec la précision que permet la fabrication numérique, et avec de petits outils, fabriqués en faibles quantités ? Les machines à commande numérique que l’on trouve dans le commerce ne sont finalement que plus petites et moins chères que celles de l’industrie. Pour les faire fonctionner, les modifier, les améliorer, il faut de nombreuses compétences, il faut pouvoir s’attaquer aux bugs et aux interfaces souvent mal fichues, ce qui ne permet pas à tout le monde de les utiliser.

S’agit-il de démocratiser la fabrication numérique?

Comment transformer l’infrastructure industrielle du développement de machines à commande numérique selon une logique qui réponde aux besoins à l’échelle personnelle ? On peut parler de démocratisation, mais je ne pense pas que cela signifie grand chose. Démocratiser ce genre de projet, c’est le rendre plus simple pour soi, ce qui ne veut pas dire que l’on simplifie l’accès pour tout le monde. Le problème n’est pas que les machines sont mal fabriquées, mais que les composants et leur infrastructure sont développés par des acteurs historiques selon des problématiques propres aux industries et non à la fabrication numérique personnelle. Changer cette logique est l’objectif de MTM.

Concrètement, à quoi travaillez-vous?

Nous avons développé avec Ilan Moyer et James Coleman une machine à 5 axes sur le modèle de contrôle distribué. Pour construire une machine comme une imprimante 3D, il faut au minimum trois moteurs, un extrudeur et de quoi mesurer la température. On doit donc développer un système de contrôle qui pilote tout ça. On va faire le design de la carte électronique, des axes, programmer le firmware et développer l’interface qui va piloter la carte électronique. Que se passe-t-il quand on se décide à ajouter un quatrième moteur ? Il faut redesigner tout le système de contrôle. Pour rendre ce processus plus facile, j’ai travaillé sur un système de contrôle en réseau. Chaque fois que l’on veut ajouter quelque chose, un moteur ou autre, il suffit de brancher une carte de contrôle dans le réseau au lieu d’avoir à redesigner toutes les cartes électroniques.

Machine that Make, le prototype en métal Slashbot:

Néanmoins, nous n’étions pas très satisfaits de la structure, qui fonctionnait, mais pas de manière optimale. Nous avions implémenté les contrôleurs en réseau, mais il nous fallait un système qui soit aussi rapide à mettre en place pour la partie mécanique. Nous nous sommes alors penchés sur la création de machines modulaires. Chaque axe est une partie modulaire, on peut y empiler le nombre d’axes que l’on souhaite. La première version en plastique n’était pas assez rigide. A la sixième version, nous nous sommes décidés pour des feuilles métalliques. Elle fonctionnait très bien. Cependant, accéder à des découpeuses de feuilles de métal n’est pas donné à tout le monde, alors que notre objectif était que d’autres personnes puissent répliquer ces machines modulaires.

«Le véritable intérêt d’une machine modulaire est que l’on puisse prototyper rapidement des machines de prototypage rapide. Si personne n’a accès à cette machine, ça n’a pas vraiment de sens…»

Comment avez-vous résolu la question?

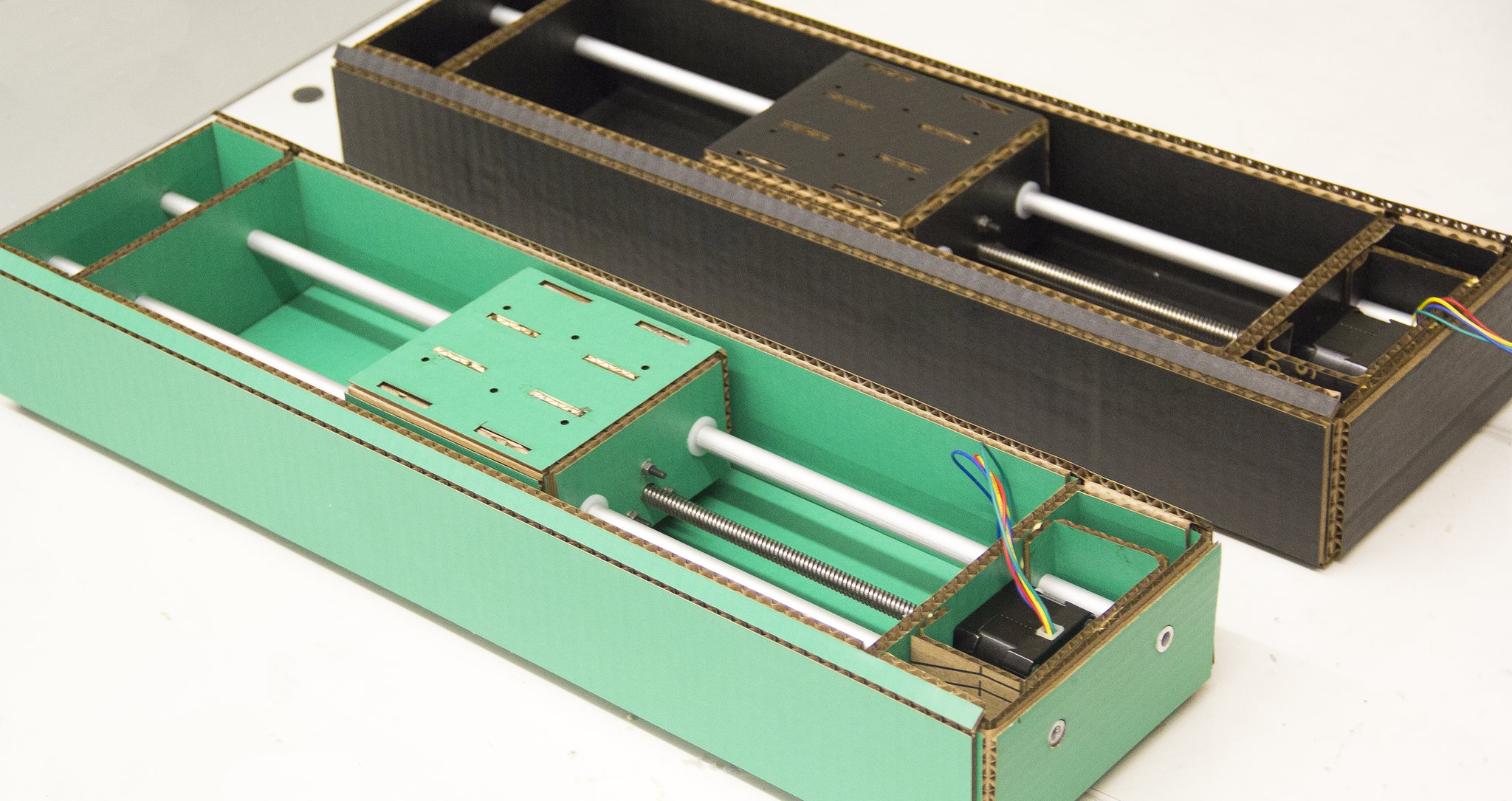

Nous avons opté pour une fabrication en carton pour que le plus de personnes possibles puissent les répliquer. L’usage du carton est controversé, ce n’est pas très solide, si on verse de l’eau dessus, il se dissout, mais le carton a tout de même l’avantage d’être un matériau polyvalent. On peut le coller, y attacher des feuilles d’aluminium pour le rendre plus rigide, tout le monde est capable de le modifier avec une paire de ciseaux ou un Cutter et c’est très peu cher.

Nous voulions rendre le processus de construction extrêmement facile, afin qu’une personne n’ayant jamais construit de machine puisse le faire en une demi-journée. Lorsqu’on travaille sur un projet, la machine n’est qu’un outil permettant de faire du prototypage rapide. Passer un an pour construire cet outil peut devenir très décourageant.

«Nous défendons une méthode de design agile qui implique de rapides essais successifs.»

Nous faisons fonctionner un projet dans la journée, nous voyons quels sont les problèmes de cette première version, nous ajustons et nous refaisons le design jusqu’à en être satisfaits. Avec le carton, nous pouvons utiliser une découpe laser. Elle coupe vite, de façon très précise et elle est accessible dans un fablab. Avec notre système, il est très facile de monter et de modifier chaque axe.

J’ai organisé de nombreux ateliers de cette machine modulaire, en particulier dans le cadre du cours How to make almost anything et de la FabAcademy. De très nombreuses personnes ont fabriqué cette machine. Parfois pour réaliser des projets amusants ! Nous avons vu des machines pour faire des jardins zen japonais, pour faire des cafés, des cocktails et même pour découper des courgettes. On peut faire des projets très sérieux et bien moins sérieux, c’est ça qui est excitant !

Documentation pas à pas pour monter la CNC en carton:

Neil Gershenfeld évoque régulièrement une feuille de route pour les fablabs pour développer des machines qui puissent construire d’autres machines. Ce projet participe-t-il à cette vision?

Je ne pense pas que nous allons remplacer toutes les machines du fablab par des machines en carton. Mais je travaille à faciliter le plus possible la création de machines pour prototyper rapidement. Réaliser ces machines fait partie de l’objectif de travail des fablabs de demain.

Un des problèmes reste la documentation. Il faut presque passer autant de temps à documenter un projet qu’à le réaliser. Il me semble que le projet des machines modulaires est bien documenté, pourtant je reçois des mails de personnes très mécontentes qui n’arrivent pas à le dupliquer, qui disent que ce n’est pas assez bien expliqué, etc. Nous avons tendance à penser que les gens qui vont répliquer un projet open source disposent des mêmes compétences, mais cela ne marche pas comme ça. A travers ces projets, certains veulent aussi acquérir de nouvelles compétences.

Dans le monde académique, le problème, c’est que la documentation open source de projets n’est nullement valorisée… Je devrais passer mon temps à écrire des papiers de recherche pour être publiée. Bien documenter n’est pourtant pas trivial, et c’est même essentiel pour les projets « physiques ». Le code nous permet d’avoir tous des outils similaires sur notre écran, de les partager et les reproduire plus simplement. J’espère que nous trouverons un moyen de collaborer massivement sur ces projets, ce qui n’est pas encore le cas.

FAB12, la rencontre des fablabs, se déroule cet été à Shenzhen, en Chine. Un des objectifs de cette rencontre sera-t-il le développement de ces fablabs 2.0?

Je passe en ce moment beaucoup de temps en Chine où j’achète de nombreux moteurs, des circuits électroniques et d’autres composants. Plutôt qu’acheter des machines en Chine, au Japon ou dans n’importe quel pays où elles sont produites, les gens pourraient acheter des composants et fabriquer leurs propres machines dans des fablabs, pour des fablabs. C’est un des objectifs de FAB12, que les plans des machines des fablabs 2.0 soient prêts pour l’évènement. Neil Gershenfeld affirme toujours que nous serons prêts pour l’événement 2016, mais je suis la personne qui travaille dessus et je ne veux pas trop en promettre…

Pourquoi ce choix de Shenzhen?

Le gouvernement chinois, et en particulier les représentants de la ville de Shenzhen, voient d’un bon œil le mouvement maker. Les makers se déplacent et génèrent non seulement un flux économique autour de la fabrication de pièces en petites quantités, mais aussi des choses qui n’existaient pas avant. Des places de marché numérique comme Taobao permettent d’accéder très facilement aux composants et il est devenu facile pour les makers occidentaux d’acheter 10 moteurs à Shenzhen et de se les faire envoyer.

J’ai été mise en relation avec l’entreprise AQS de Shenzhen par Bunnie Huang [un ancien du MIT célèbre pour avoir hacké la Xbox et qui réside aujourd’hui à Singapour]. Lorsque je travaillais sur ces questions de machines modulaires à la Fab Academy, je voulais que tout le monde possède les mêmes moteurs pour ne pas avoir de problème en cas de casse. J’ai commandé un moteur chez eux dont j’ai spécifié de nombreuses caractéristiques, une vis sans fin, un boulon tout aussi spécifique, etc. Ils m’ont donné la possibilité de passer une commande réduite de 10 pièces, à 30$ chacune. Aux Etats-Unis, rien que la vis sans fin coûte 30$. Ils ont accepté de produire 10 pièces en se disant que j’en recommanderai, et j’en ai en effet recommandé 800. Mais dans l’industrie, 800 pièces, ce n’est rien. Contrairement à il y a cinq ans, on trouve aujourd’hui des usines capables de produire de petites quantités. Cette question de la petite échelle est centrale dans la création de machines personnelles. Et aujourd’hui, c’est uniquement en Chine que l’on peut accéder à ce type de production.

Plus d’infos sur le projet Modular Machines that Make: Cardboard CNC