Chronique d’une makeuse en matériaux (12)

Publié le 12 février 2016 par Caroline Grellier

Notre chroniqueuse designeuse et bricoleuse Caroline Grellier est passée en mode TGV en ce début d’année avec Termatière, son projet d’entreprise de nouveaux matériaux locaux 100% bio-sourcés.

L’urgence du moment est à la collecte de sarments de vigne ! Et oui, c’est la pleine saison, et il faut que Termatière passe avant le broyeur ou le bûcher pour constituer un stock annuel et sauver ces ressources, sinon… c’est cuit. Le Chapitre, domaine expérimental de Montpellier Supagro, chez qui Termatière est incubée, a donc laissé champ libre pour le ramassage. Et avec des moyens relativement limités (mes deux bras inexpérimentés au travail de la vigne et ma voiture, aux allures de forêt vierge en ce moment), vous comprendrez que c’est légèrement chronophage…

Le point positif, c’est que ça me permet de bien identifier les paramètres à prendre en compte en vue d’organiser au mieux cette étape de collecte. Et le double effet Kiss Cool, c’est que ça fait du bien d’être dans les vignes, au grand air !

Virée bordelaise

Rien de mieux que de sortir du bureau pour aller à la rencontre de ses potentiels futurs clients et partenaires. Alors après avoir mené l’enquête en Languedoc-Roussillon, direction Bordeaux pour tâter le terrain sur un autre terroir.

Au menu : rencontre avec l’interprofession viticole régionale, échanges enthousiastes avec quelques grands crus et châteaux de renom du bordelais et pour finir, visites de caisseries, pour bien intégrer les contraintes de fabrication des caisses de vin. Avec un approvisionnement en matière première en grande majorité espagnol, les caisseries ont été attentives à la proposition de Termatière d’un matériau 100% bio-sourcé, 100% viti et made in France en local. De quoi rentrer au bercail montpelliérain avec des idées de partenariats derrière la tête.

La matériauthèque de mes rêves

Ce mois-ci, j’ai retrouvé ma casquette de designer, le temps d’imaginer et esquisser sur des logiciels de conception graphique la matériauthèque de mes rêves (qui fera office de programme de recherche pour l’équipe).

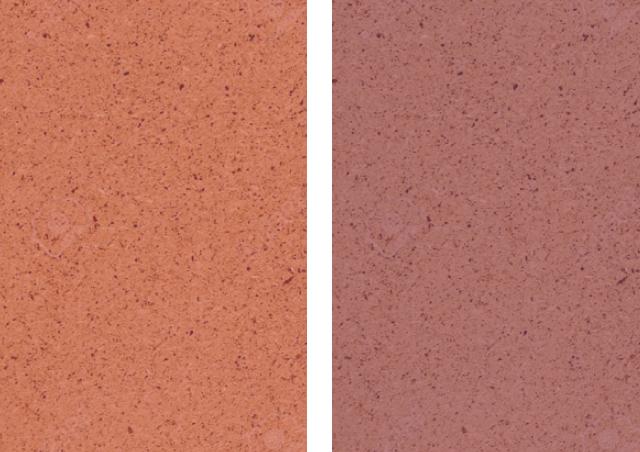

Du panneau de sarment type MDF, type OSB, du 100% sarment, du teinté dans la masse avec une gamme colorée, du vernis à la lie de vin, de l’épais, du fin, du moyen, du placage, du sandwich, de l’hybride, du gougé (creusé dans la matière pour créer un relief plus ou moins texturé), du gravé, du mastodonte.

Un vrai pied de laisser aller ma créativité ! Il faut dire que c’est plus émoustillant que la réalisation de prévisionnels de chiffres d’affaires… Autant se faire plaisir et expérimenter ses idées les plus farfelues ! Une réunion de calage avec l’équipe mixte des deux unités de recherche de l’Institut national de la recherche agronomique (Inra) et Montpellier Supagro se profile aussi, afin qu’ils apportent leurs idées par rapport à leurs connaissances antérieures sur les limites des capacités du liant.

Côté technique, je glane des informations à gauche à droite en ayant fait un important travail documentaire. Je passe aussi des heures au téléphone avec des fabricants qui m’exposent leurs impératifs et contraintes de production ; des experts du bio-sourcé qui me conseillent ; des techniciens du bois qui m’apportent aussi de précieux éléments pour aller plus loin dans la rédaction du cahier des charges de mes matériaux ; des aficionados des matériaux composites qui partagent leurs utopies.

Pendant ce temps-là, à Troyes, au FRD-Lab (Fibre recherche développement), nos petits sarments s’apprêtent à passer une terrible épreuve dans une machine sans pitié : la défibreuse. Verdict dans un mois de l’étude sur les potentiels de la fibre de sarment à être transformée en matériaux locaux pertinents.

En avant la blouse blanche!

A la veille de mettre les mains dans la tambouille à l’Inra, l’excitation est à son comble. Bientôt un an que j’attends ça… Dès la semaine prochaine, je pourrai enfiler ma blouse blanche et contribuer aux manips pour la phase 0 du programme : la préparation de la colle magique, aux propriétés équivalentes à de la résine époxyde.

Ce liant fait figure de super ingrédient dans la recette de fabrication du premier matériau de Termatière (un panneau de bois composite 100% bio-sourcé, à base de sarments de vigne). Mais cette colle nous réserve aussi un défi de taille, qui risque de faire chauffer les cerveaux les plus entraînés. En effet, pour le moment, le processus éprouvé permet de produire quelques grammes de colle seulement, à une échelle de paillasse. Pour fabriquer les 5 kg nécessaires à notre R&D et pour anticiper sur les dizaines de kg requis pour une première série pré-industrielle, des solutions d’optimisation vont devoir être trouvées.

Même pas peur, on n’est plus à un challenge près !

Retrouvez les précédentes chroniques d’une makeuse en matériaux